Usługi

Łukasiewicz – Krakowski Instytut Technologiczny to ośrodek innowacji, w którym badania naukowe są integrowane z rozwiązaniami biznesowymi, wspierając transfer technologii oraz komercjalizację nowoczesnych technologii.

Instytut wspiera przemysł, oferując zaawansowane usługi i technologie dostosowane do potrzeb przedsiębiorstw wszystkich rozmiarów – od małych, przez średnie, po duże.

Nasza oferta odpowiada potrzebom różnych obszarów gospodarki, takich jak: medycyna, przemysł chemiczny, spożywczy, transportowy oraz metalurgiczny i metalowy, w ramach których wdrażamy innowacyjne rozwiązania i technologie wspierające optymalizację procesów oraz rozwój nowych produktów.

W naszym zakładzie produkcyjnym projektujemy oprzyrządowanie, urządzenia i maszyny:

- maszyny do automatycznego i półautomatycznego dozowania cieczy

- maszyny do pakowania

- znakowarki

- liczarki do automatycznego i półautomatycznego odliczania

- linie wielofunkcyjne: monobloki do automatycznego dozowania, zamykania i etykietowania

- nietypowe maszyny i urządzenia zaprojektowane zgodnie ze szczególnymi wymaganiami Klienta

Instytut świadczymy usługi z zakresu opracowania technologii wytwarzania, projektowania procesów, analizy i symulacji zjawisk związanych z branżą odlewniczą.

Wśród technik spiekania oferujemy:

- spiekanie swobodne

- spiekanie mikrofalowe

- spiekanie prądem impulsowym (SPS)

- spiekanie wysokociśnieniowe (HPHT)

Oferujemy projektowanie, skanowanie i druk obiektów 3D z wykorzystaniem wielu technik: SLS/SLM, Binder Jetting, FDM i DLP.

Instytut oferuje usługi obróbki materiałów obejmujące:

- obróbkę skrawaniem

- toczenie, frezowanie, szlifowanie, spawanie

- obróbka elektroerozyjna

- cięcie wysokociśnieniowe

- obróbka laserowa

- projektowanie i wytwarzanie narzędzi specjalnych

Projektowanie, wytwarzanie i modernizacja urządzeń do dozowania, pakowania, znakowania i etykietowania

Oferujemy kompleksową usługę projektowania maszyn i urządzeń. Realizujemy projekty, z uwzględnieniem zakresu i specyfiki produkcji w firmie Klienta, określonych wymagań pod względem wydajności, czasu i kosztów wykonania. Zaprojektowane rozwiązania wykonujemy, dostosowujemy na życzenie klienta i testujemy w naszej prototypowni.

Dodatkowo w ramach standardowej obsługi zapewniamy szkolenia oraz wsparcie gwarancyjne i pogwarancyjne.

Oferta Instytutu obejmuje również usługi o charakterze doradczym, remontowym i serwisowym w zakresie urządzeń dozujących, pakujących, znakujących i etykietujących:

- modernizacje maszyn i urządzeń

- wykonywanie części zamiennych według zamówienia Klienta

Łukasiewicz – Krakowski Instytut Technologiczny projektuje i wytwarza:

- maszyny do automatycznego i półautomatycznego dozowania cieczy (roztwory wodne, alkoholowe, syropy, zawiesiny, szampony, emulsje, oleje, płynne produkty chemii gospodarczej i budowlanej, w tym również ciecze pieniące) z funkcją zamykania opakowań (automatyczne zakrętarki pompek, triggerów i zakrętek, kapslownice, podajniki zakrętek oraz pompek)

- maszyny do pakowania tabletek, drażetek, kapsułek oraz innych drobnych obiektów w opakowania typu gniazdowego (typu blister), w opakowania bezgniazdowe, z równoczesnym znakowaniem; materiały opakowaniowe − folia PVC zamykana laminowaną folią aluminiową; papier, celofan, aluminium itp., laminowane materiałem termozgrzewalnym

- liczarki do automatycznego i półautomatycznego odliczania tabletek płaskich, dwuwypukłych, kapsułek typu SNAP-FIT, tabletek kształtowych i innych obiektów, których kształt umożliwia swobodne przemieszczanie się w prowadnicach ślizgowych, do podstawianych ręcznie opakowań

- znakowarki kartoników do nanoszenia na ich powierzchni znaków alfanumerycznych typu nr serii, data ważności, itp. metodą wygniatania lub termodruku

- etykieciarki, m.in. do automatycznego naklejania etykiet samoprzylepnych na fiolki i ampułki, na opakowania cylindryczne różnego rodzaju, na opakowania z powierzchnią boczną i płaską

- linie wielofunkcyjne: monobloki do automatycznego dozowania, zamykania i etykietowania oraz inne nietypowe maszyny i urządzenia zaprojektowane zgodnie ze szczególnymi wymaganiami Klienta

Zaprojektowane rozwiązania wykonujemy i testujemy w naszej prototypowni, bądź modyfikujemy zgodnie z życzeniem Klienta.

POZNAJ NASZE REALIZACJE

Technologie odlewnicze

Projektowanie odlewów i opracowywanie technologii odlewniczych

Oferta Instytutu obejmuje kompleksowe usługi w zakresie projektowania odlewów, doboru odpowiednich technologii odlewniczych oraz wykonania jednostkowych odlewów, w tym:

- projektowanie odlewów wraz z numeryczną analizą naprężeń

- topienie elektryczne i oporowe

- wykonanie odlewów prototypowych w różnych technologiach: odlewanie w formach piaskowych, gipsowych, metodą wytapianych modeli w wielowarstwowych formach ceramicznych, kokilach, pod wysokim ciśnieniem

- obróbkę cieplną i cieplno-ciśnieniową odlewów, w tym stopów magnezu w atmosferze ochronnej w temperaturze do 500 °C

- utwardzanie rdzeni piaskowych za pomocą strumienia ciepłego powietrza

Instytut dysponuje wysokowydajną komorą do suszenia z lampami IR, wentylatorami i klimatyzacją, która zapewnia szybkie suszenie warstw formy ceramicznej.

Parametry komory:

- Czas suszenia każdej warstwy: 10 do maks. 60 minut

- 2 pojemniki na masę o pojemności po 170 litrów

- 2 kaskadowe nasypywarki piasku

- Ramię manipulatora z napędem liniowym sterowane w 4 osiach

- Maksymalna wielkość formy: Ø 500 × 500 mm

- Maksymalny ciężar formy: 15 kg

- Centralny system kontrolny

Oferujemy projektowanie i wykonywanie oprzyrządowania odlewniczego Rapid Tooling na ploterze frezującym 3-osiowym − obrabiane materiały to drewno i jego pochodne oraz tworzywa sztuczne na modele odlewnicze.

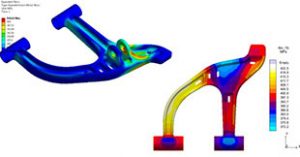

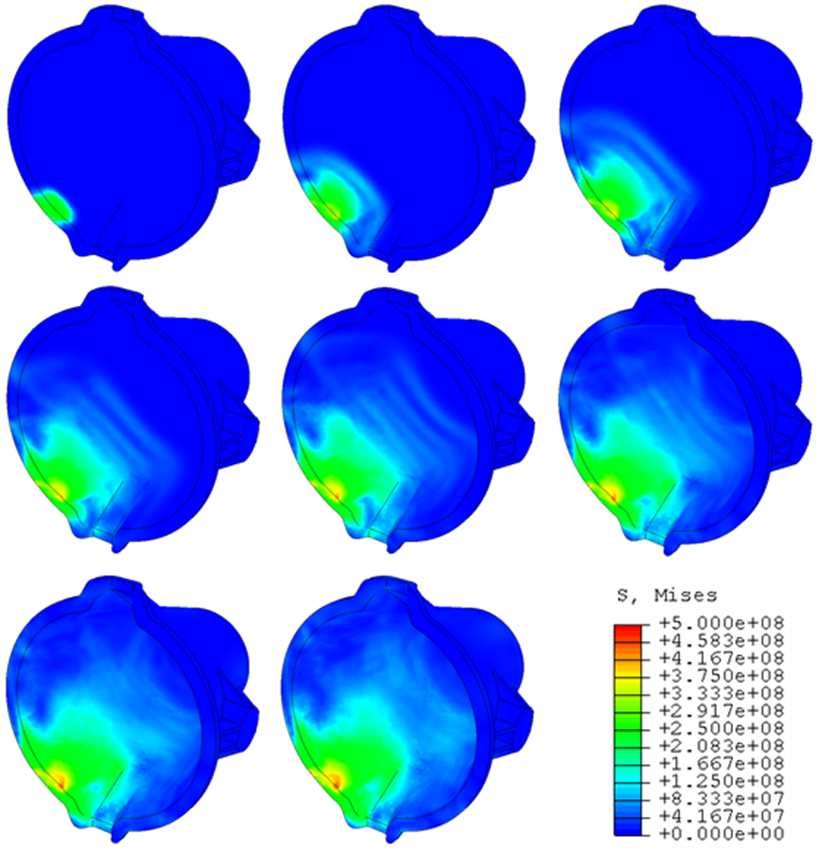

Analizy numeryczne fizycznych zjawisk sprzężonych, procesów technologicznych i eksploatacyjnych elementów konstrukcyjnych

Instytut oferuje usługi w zakresie projektowania i modelowania numerycznego zjawisk fizycznych, w tym:

- modelowanie numeryczne procesów odlewniczych dla różnych materiałów i technik odlewania

- opracowanie technologii odlewania i optymalizacji istniejących rozwiązań w celu eliminowania wad odlewniczych

- modelowanie procesów płynięcia materiałów ciekłych oraz sypkich

- modelowanie i optymalizacja cykli czasowo-termicznych w procesach obróbki cieplnej

- projektowanie nowych konstrukcji, optymalizacja wytrzymałościowa istniejących rozwiązań konstrukcyjnych oraz pełna konwersja konstrukcyjno-materiałowo-technologiczna

- opracowanie dokumentacji konstrukcyjnej i technologicznej

- opracowanie ekspertyz oraz opinii poprawności technologicznej i wytrzymałościowej

Stosowane oprogramowanie: ANSYS, MAGMAsoft, Flow 3D, SOLIDWorks.

Regeneracja mechaniczna mas formierskich i rdzeniowych

Zużyte masy formierskie, zgodnie z obowiązującymi przepisami dotyczącymi ograniczenia ilości wytwarzanych odpadów, są w dużej części poddawane procesowi regeneracji mechanicznej. Procentowe udziały odpadów odlewniczych w odlewniach stopów żelaza oraz metali nieżelaznych przedstawiają się następująco: zużyta masa formierska i rdzeniowa (85−87%), żużel (3−7%), pyły (3−8%), szlamy (0,01−1,8%) i inne (0,1−1%).Regeneracja piasków ze zużytych mas formierskich i rdzeniowych wraz z przerobem mas odpadowych pozwala na ponowne wykorzystanie surowca w odlewniach, a co za tym idzie na obniżenie kosztów materiałowych w procesach odlewniczych. Instytut oferuje usługę regeneracji mechanicznej mas formierskich i rdzeniowych skierowaną do odlewni oraz firm zajmujących się recyklingiem odpadów. Dysponujemy stanowiskiem do mechanicznej regeneracji mas formiersko-rdzeniowych o wydajności 60 kg/h.

Obróbka cieplna

W zakresie obróbki cieplnej Instytut może prowadzić następujące procesy:

- wyżarzanie elementów ze stopów żelaza

- hartowanie elementów ze stopów żelaza w wodzie lub oleju

- hartowanie z przemianą izotermiczną w kąpieli solnej

- przesycanie i starzenie stopów metali nieżelaznych

Parametry techniczne elektrycznego pieca komorowego typu POK:

- temperatura maksymalna: 1000°C

- atmosfera naturalna

- wymiary komory: 740 × 540 × 1200 mm

- programowane sterowanie procesem

Otrzymywanie żeliwa ausferrytycznego (ADI)

W skład linii technologicznej do obróbki cieplnej żeliwa sferoidalnego z przemianą izotermiczną wchodzą:

- piec komorowy do wstępnego podgrzewania wsadu,

- wsad komorowy do procesu austenityzacji (hartowania) odlewów,

- wanna solna do hartowania z przemianą izotermiczną,

- urządzenie do mycia i suszenia oraz ładowarka wsadu.

Parametry techniczne linii ADI:

- wymiary przestrzeni roboczej: 610 × 910 × 460 mm

- maksymalna masa odlewu: 250−300 kg

- możliwość uzyskania wszystkich gatunków żeliwa ADI wg normy PN-EN 654:2012

- przepływowa atmosfera ochronna (azot, argon)

Ignacy Łukasiewicz – odlew z brązu. Autor Kazimierz Adamski (2022)

PASJA WOLNOŚCI – odlew z brązu. Autor Krystyna Róż-Pasek (2022). Fot. K. Róż-Pasek

Odlewy artystyczne

Instytut oferuje usługi w zakresie odlewnictwa artystycznego w technologii wytapianych modeli. W ramach świadczonych usług istnieje możliwość wykonania:

- matryc silikonowych

- modeli woskowych oraz zestawów modelowych

- wielowarstwowych form ceramicznych.

Odlewy artystyczne wykonujemy:

- ze stopów miedzi (brąz, mosiądz)

- ze stopów aluminium

- ze stopów żelaza (żeliwo, staliwo).

Instytut oferuje również usługi w zakresie wykańczania oraz patynowania odlewów.

Wytwarzanie materiałów technikami spiekania oraz skanowanie i druk 3D

Skanowanie i druk 3D

Instytut oferuje usługi w zakresie inżynierii odwrotnej (Reverse Engineering), szybkiego prototypowania (Rapid Prototyping) oraz wytwarzania gotowych elementów funkcjonalnych o skomplikowanej geometrii, z:

- proszków metali i ich stopów metodą selektywnego spiekania i topienia laserowego (Selective Laser Sintering/Melting SLS/SLM) i Binder Jetting (BJ)

- proszków metali i ceramiki metodą Binder Jetting (BJ)

- tworzyw sztucznych i ceramiki w technologii osadzania stopionego materiału (Fused Deposition Modeling FDM)

- tworzyw sztucznych metodą utwardzania materiałów światłoczułych (Digital Light Processing DLP).

Techniki spiekania

W Instytucie wykorzystywane jest wiele urządzeń pozwalających na wytwarzanie materiałów wieloma technikami:

- spiekanie konwencjonalne (swobodne)

- spiekanie mikrofalowe

- spiekanie prądem impulsowym (SPS)

- spiekanie wysokociśnieniowe (HPHT)

Instytut posiada urządzenia pozwalające na produkcję wyrobów najwyższej jakości

Poznaj nasze możliwości →

Obróbka materiałów

Usługa obróbki skrawaniem na centrum frezarskim i tokarsko-frezarskim

Wykonujemy usługi obróbki skrawaniem różnego rodzaju elementów o prostych lub złożonych kształtach typu wałek, tuleja, tarcza, pierścień i korpus (np. trzpieni, wrzecion, króćców, przyłączy itd.), a także matryc, stempli, form odlewniczych, form wtryskowych, łopatek wirników, korpusów, modeli i prototypów.

Toczenie, frezowanie, szlifowanie z wykorzystaniem maszyn konwencjonalnych

Instytut posiada park maszynowy wykorzystywany do zabezpieczenia produkcji własnej oraz umożliwiający świadczenie usług dla podmiotów zewnętrznych w zakresie obróbki mechanicznej.

Toczenie:

- Maks. średnica toczenia 800 mm

- Maks. długość toczenia 2500 mm

- Maks. ciężar przedmiotu 1500 kg

- Maks. długość frezowania 1500 mm

- Maks. szerokość frezowania 1500 mm

- Maks. wysokość frezowania 800 mm

- Maks. ciężar przedmiotu 1000 kg

Szlifowanie wałków:

- Maks. średnica 250 mm

- Maks. długość 1500 mm

- Maks. ciężar przedmiotu 150 kg

Szlifowanie otworów:

- Zakres szlifowanych otworów 8−200 mm

- Maks. ciężar przedmiotu 100 kg

Szlifowania płaszczyzn:

- Maks. długość przedmiotu 1000 mm

- Maks. szerokość przedmiotu 300 mm

- Maks. ciężar przedmiotu 100 kg

Prace ślusarsko-spawalnicze:

- Cięcie blach, spawanie, gięcie

Obróbki cieplno-chemicznej:

- Hartowanie, nawęglanie, czernienie (powłoki FeO)

Obróbka elektroerozyjna

Elektroerozyjne drążenie i wycinanie drutowe wykrojów, stempli w elementach narzędzi typu matryce, kokile, wykrojniki oraz w innych częściach maszyn, np. w sitach wykonanych z materiałów trudno obrabialnych skrawaniem. Usługi związane z obróbką elektroerozyjną są realizowane przy użyciu urządzeń opracowanych w Instytucie. Otwarte parametry urządzeń oraz możliwości modyfikacji generatorów impulsów pozwalają na skuteczne i efektywne kształtowanie materiałów słabo przewodzących prąd elektryczny, które nie są obrabialne przez większość komercyjnie dostępnych urządzeń do obróbki elektroerozyjnej.

Cięcie wysokociśnieniowe

Oferujemy cięcie wysokociśnieniowym strumieniem wodnym (waterjet) oraz wodno-ściernym (abrasive waterjet):

- cięcie przedmiotów płaskich w zakresie grubości materiału do 100 mm (dla wybranych materiałów do 150 mm) i gabarytach nieprzekraczających 2 × 1,5 m

- optymalizacja procesu technologicznego doboru parametrów obróbkowych i rodzaju ścierniwa.

Obróbka laserowa

Instytut oferuje usługi napawania i spawania laserowego w zakresie regeneracji, naprawy, zmiany kształtu elementów precyzyjnych o masie do 250 kg (form wtryskowych, rdzeni, matryc, wkładek itp.) wykonanych ze stali, tytanu, aluminium, stopów niklu i brązu. Dysponujemy spawarką laserową LRS 160 wyposażoną w laser impulsowy Nd:YAG.

Projektowanie i wytwarzanie narzędzi specjalnych

Instytut oferuje usługi w zakresie projektowania i wykonania narzędzi dedykowanych specjalistycznym procesom technologicznym, zgodnie z zapotrzebowaniem Klienta. Oferujemy:

- narzędzia ścierne do szlifowania i przecinania

- narzędzia do nagniatania tocznego i ślizgowego

Zapewniamy kompleksową usługę w zakresie projektowania i wytwarzania narzędzi ściernych supertwardych (diamentowych i z CBN) ze spoiwem ceramicznym i żywicznym:

- dobór składu materiału ściernego

- wybór geometrii narzędzia

- wykonanie narzędzi jednostkowych lub w krótkich seriach

Obróbka cieplno-ciśnieniowa (HIP)

Instytut oferuje usługi z zakresu prasowania izostatycznego:

- wymiary komory pieca: ok. 150 × 300 mm, dwie niezależne sterowane strefy grzewcze pieca

- temperatura maksymalna: 1450 °C, maks. szybkość zmian temperatury ± 20 K/min

- gaz w normalnym procesie: argon

- ciśnienie robocze: 207 MPa (ok. 2000 bar)

- jednorodność temperatury: ± 10 K

- maksymalna masa wsadu: 50 kg

Kontakt

W razie pytań/wątpliwości zapraszamy do kontaktu.