Skanowanie powierzchni i brył obrotowych

Skaner CYCLONE 2 firmy Renishaw umożliwia digitalizację danych geometrycznych obiektów fizycznych i uzyskanie komputerowych modeli geometrycznych obiektów rzeczywistych.

- skanowanie obiektów rzeczywistych dla odtworzenia ich dokumentacji technicznej

- kontrola wymiarowa w postaci kolorowej mapy odchyłek oraz konkretnych wymiarów na podstawie 2D i 3D rysunków klienta

- konwersja zeskanowanych obiektów do postaci edytowalnych rysunków CAD (*.igs, PARASOLID,*.step)

- archiwizacja 3D rzeźb i obiektów muzealnych

Zastosowanie uniwersalnego połączenia digitalizacji laserowej i stykowej pozwala na uzyskanie danych powierzchni detalu każdego rodzaju. Począwszy od elementów metalowych, drewnianych przez elementy z tworzyw sztucznych do miękkich i delikatnych elementów plastycznych, takich jak: elastomery, guma, tworzywa modelarskie.

Technologie addytywne

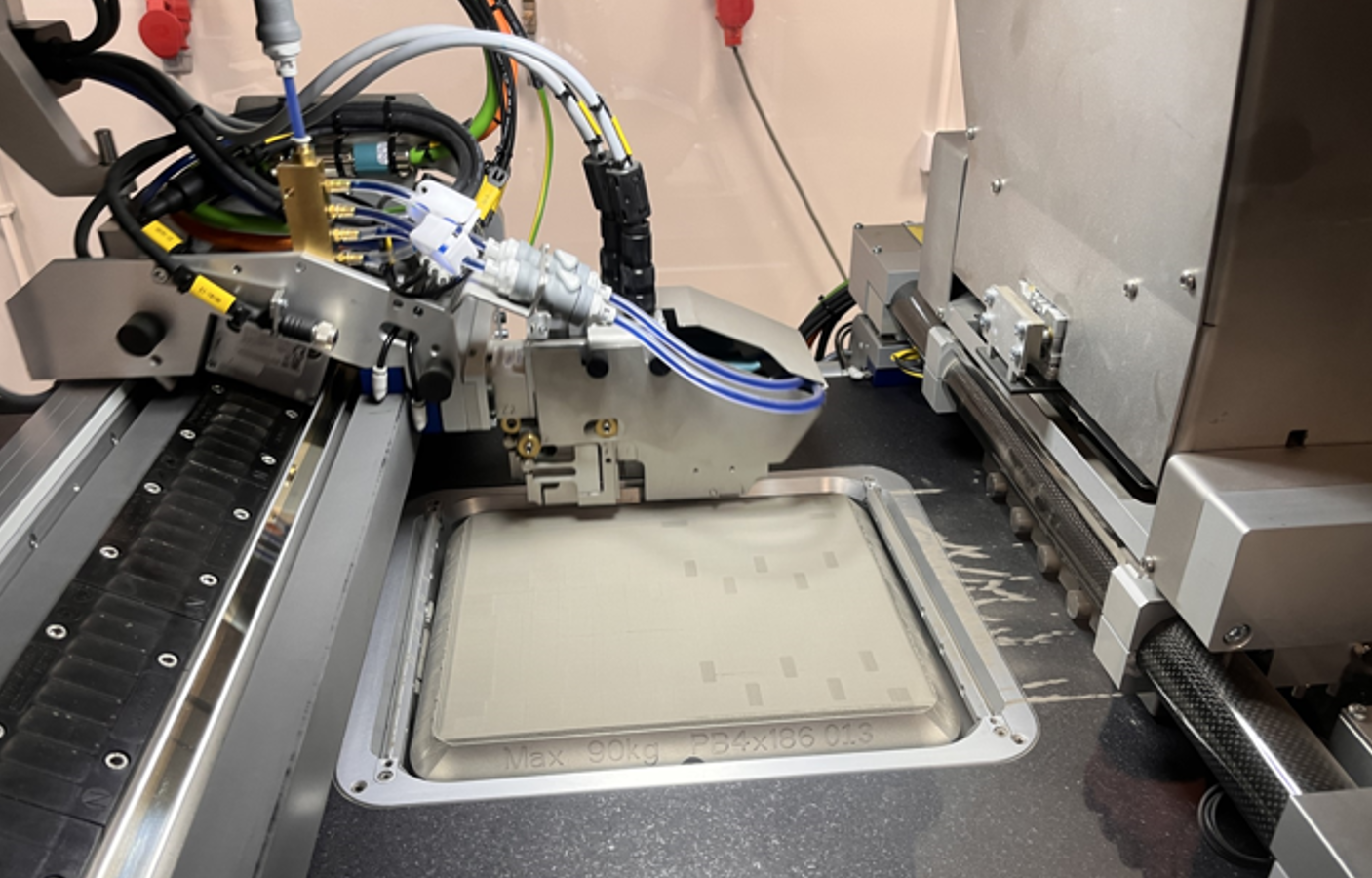

Binder Jetting BJ

Binder jetting to technologia wytwarzania przyrostowego, w której cienkie warstwy proszku są sklejane spoiwem (binder’em). Proces nie wymaga wysokich temperatur, co pozwala na szybkie tworzenie detali z różnych materiałów, takich jak metal czy ceramika. Po wydrukowaniu części wymagają dalszego utwardzenia (spiekania). Technologia Binder Jetting znajduje szczególne zastosowanie w prototypowaniu i produkcji detali o złożonej geometrii.

Proces wytwarzania metodą Binder Jetting:

1. Rozprowadzenie warstwy proszku (o grubości 40-60 µm) na powierzchni stołu roboczego

2. Drukowanie – rozprowadzenie spoiwa (binder’a) przy użyciu głowicy drukującej

3. Obniżenie stołu i rozprowadzenie kolejnej warstwy proszku

— powtórka kroków 2 i 3 do czasu osiągnięcia zaprogramowanej wysokości odpowiadającej budowanym elementom —

4. Utwardzenie spoiwa/detali – obróbka termiczna w temperaturze <250 °C

5. Wyjęcie detali (green parts) z pojemnika z proszkiem, usuwanie niewykorzystanego proszku

6. Usuwanie binder’a/spoiwa (debinding) – – obróbka termiczna w temperaturze <450 °C

7. Spiekanie detali (temperatura zbliżona do temperatury topienia materiału) – zmniejszenie wymiarów elementów o około18-25% (w zależności od materiału)

8. Obróbka wykańczająca – w zależności od potrzeb (np.: polerowanie)

Parametry drukarki Metal DM P2500

Max dokładność elementów po spiekaniu 35 µm

Grubość rozprowadzanej warstwy proszku 42 – 60 µm

Obszar roboczy 217×255×186 mm

Oferujemy możliwość wykonania elementów „na gotowo” jak i dostawę „green parts” – do dalszej obróbki cieplnej.

Dostępne materiały:

- stal nierdzewna 316L (1.4404)

- stal narzędziowa typu Maraging – MS1 (1.2709)

- CP-Ti (tytan grade 2)

- INCONEL 718;

- ceramika – Al2O3

Piec do spiekania części Nabertherm VHT08-20 W TL

Komora robocza 180×180×250 mm / (Ø250×250 mm)

Maksymalna temperatura spiekania 2000 °C

Atmosfera spiekania próżnia / gaz obojętny

Selektywne spiekanie laserowe/selektywne przetapianie laserowe SLS/SLM

Rodzina metod polegających na wytwarzaniu wyrobów w procesie zestalania materiałów w postaci proszku, warstwa po warstwie, który następuje dzięki oddziaływaniu wiązki laserowej na powierzchnię proszku. Są to metody przyrostowe, za pomocą których można wytwarzać elementy funkcjonalne w technologii druku 3D z proszków metali.

Instytut posiada urządzenia pozwalające na produkcję wyrobów najwyższej jakości.

Urządzenie EOSINT M 250 Xt firmy EOS do spiekania laserowego metodą SLS umożliwia:

- przygotowanie pliku STL na podstawie wprowadzonego modelu 3D utworzonego w środowisku CAD

- automatyczny podział modelu na warstwy o określonej grubości

- sprawdzenie i korektę błędów

- dobór parametrów procesu a priori w trybie offline

- wykonanie elementu metodą SLS

Dane techniczne:

- laser CO2: moc ≤ 250 W

- prędkość skanowania: do 3,0 m/s

- grubość nakładanych warstw proszkowych: 20−60 µm

- dokładność otrzymywanych przedmiotów: ±0,05 mm

- maks. wymiary budowanego elementu: 250 × 250 × 200 mm

- gaz osłonowy: azot

Dostępne materiały:

- materiał brązopodobny DirectMetal 20

- stal DirectSteel H20

- stal narzędziowa DirectSteel H20

Urządzenie AM 250 firmy RENISHAW do spiekania laserowego metodą SLS/SLM umożliwia:

- przygotowanie pliku STL na podstawie wprowadzonego modelu 3D stworzonego w środowisku CAD

- automatyczny podział modelu na warstwy o określonej grubości

- sprawdzenie i korektę błędów

- dobór parametrów procesu a priori w trybie offline

- wykonanie elementu metodą SLS

- wykonanie elementu metodą SLM

- opracowanie technologiczne materiałów (parametry „otwarte” urządzenia)

Dane techniczne:

- laser włóknowy: 400 W, długość fali: 10,6 µm

- prędkość skanowania: do 2,0 m/s

- grubość nakładanych warstw proszkowych: 20−100 µm

- dokładność otrzymywanych przedmiotów: ±0,05 mm

- maks. wymiary budowanego elementu: 250 × 250 × 300 mm (X, Y, Z)

- wiązka laserowa o średnicy plamki 70 µm na powierzchni spiekania

Dostępne materiały:

- stal nierdzewna 316L (X2CrNiMo17-12-2 / 1.4404)

- stal Maraging (X3NiCoMoTi18-9-5 / 1.2709)

- stal narzędziowa H13 (EOS: DirectSteel H20)

- stop niklu INCONEL 718

- stop tytanu (Ti grade 5) Ti-6Al-4V

- stop aluminium AlSi10Mg

- czysty tytan (Ti grade 2) CP-Ti gr2

- materiał brązopodobny EOS-Direct Metal 20

Druk 3D w technologii FDM (Fused Deposition Modeling) oraz w technologii DLP (Digital Light Processing)

Instytut oferuje usługi z zakresu druku w 3D w technologii FDM (Fused Deposition Modeling) oraz w technologii DLP (Digital Light Processing).

Technologia FDM (Fused Deposition Modeling) wykorzystuje w procesie wytwórczym termoplasty, czyli tworzywa sztuczne wykorzystywane do formowania geometrii w wysokich temperaturach. Modele drukowane w tej technologii powstają przez nakładanie kolejnych warstw półpłynnego materiału, który jest wytłaczany (ekstrudowany) z podgrzewanej dyszy. Materiał ma formę żyłki o stałej średnicy (1,75 mm lub 2,85 mm) nawiniętej na szpulę (filament).

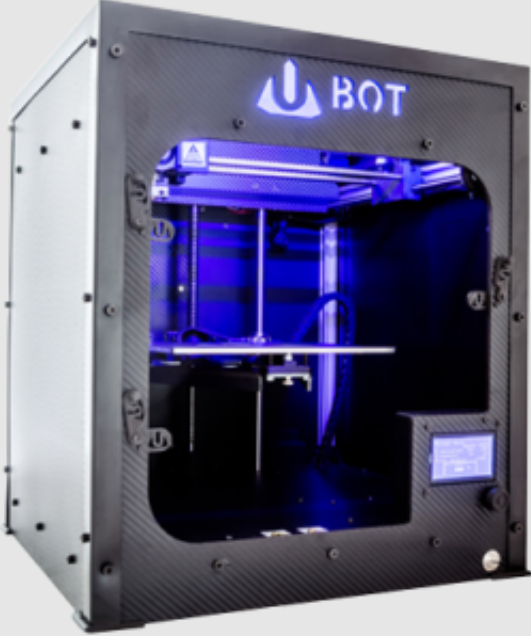

Technologia DLP (Digital Light Processing) to druk 3D polegający na utwardzaniu materiałów światłoczułych/żywic (fotopolimerów) za pomocą światła projektora. Drukarka FDM (Fused Deposition Modeling) − model UBOT 3D

Drukarka FDM (Fused Deposition Modeling) −model UBOT 3D

Dane techniczne:

- obszar roboczy: 250 mm × 250 mm × 250 mm

- dokładność pozycjonowania osi X, Y: 6,25 µm, Z: 0,6 µm

- średnica dyszy: od 0,2 mm do 1,2 mm (wymienne dysze)

Dostępne materiały:

- PLA oraz inne o niskim skurczu

Drukarka DLP (Digital Light Processing) − model Anycubic Photon S

Dane techniczne:

- obszar roboczy oś X: 115 mm, Y: 65 mm, Z: 165 mm

- dokładność wydruku warstw: 25 µm (0,025 mm)

Dostępne materiały:

- żywice polimerowe utwardzane wiązką światłą o długości 405 nm

Poznaj pozostałą ofertę usług

Kontakt

W razie pytań/wątpliwości zapraszamy do kontaktu.